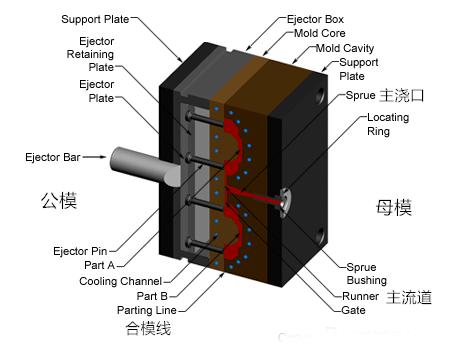

La adherencia es un problema común en el proceso de moldeo por inyección de Elastomero termoplástico TPE / TPR / TPU / TPV. El problema de adherencia es bastante común cuando la dureza es relativamente baja, como TPE / TPR / TPU es inferior a 60A y TPV es inferior a 40A. Hay dos partes principales en las que se produce un problema de adherencia del molde.

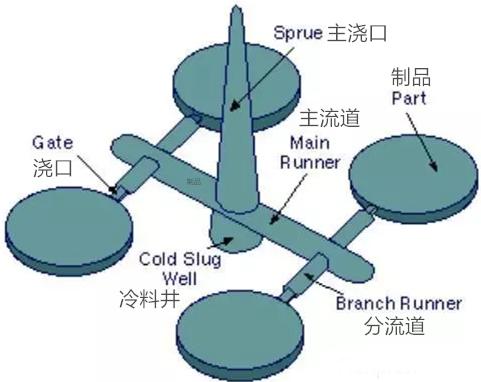

1. Elastómero termoplástico TPE / TPR / TPU / TPV pegado en el corredor principal

Debido a que la presión en el canal principal, que es la posición más cercana a la boquilla de inyección, es la más grande, conduce a la menor contracción del material en esta área y produce una mayor fricción entre el material y la pared interna del bebedero.

Las soluciones son las siguientes:

1.1. Como la particularidad del material elastómero termoplástico, cuanto más lisa es la superficie del molde, mayor es la fuerza de adsorción, por lo que agregar líneas de descarga eléctrica en el buje del bebedero puede reducir la fuerza de adsorción del canal. Las líneas de descarga eléctrica pueden agregarse mediante un proceso de descarga eléctrica.

1.2. El pasador del corredor adopta la forma socavada del pasador del corredor para aumentar la fuerza de tracción del corredor. No te preocupes porque el corredor no se va a sacar, porque es de goma blanda. Por supuesto, el ángulo del socavado se puede cambiar de pequeño. La fuerza de tracción puede ser insuficiente si los pasadores del corredor tienen forma de Z, lo que hace que el corredor se adhiera al molde maestro.

2. Productos de inyección de elastómero termoplástico TPE / TPR / TPU / TPV pegajosos al molde

La probabilidad de que los productos de inyección se peguen es relativamente menor que la del corredor. Los productos de inyección se pegan normalmente cuando el ángulo de tiro del molde macho es demasiado grande. En tal situación, puede agregar líneas en el molde macho para evitar que los productos de inyección se peguen.

Las soluciones son las siguientes:

2.1. El molde macho se pule a una superficie de espejo tanto como sea posible para aumentar la fuerza de adsorción.

2.2. El ángulo de desmoldeo del molde macho se puede reducir apropiadamente.

2.3. Se pueden agregar nervaduras transversales a la cabeza del dedal;

2.4. Teniendo en cuenta el proceso de moldeo, el molde hembra se puede configurar como una temperatura de molde alta y el molde macho se puede configurar como una temperatura de molde baja;

2.5. Ajuste la fórmula del material elastómero termoplástico y baje la temperatura de procesamiento de inyección;

2.6. Reducir la presión de retención;

2.7. Inyecte un agente desmoldante en la cavidad del molde antes de moldear.

Por lo general, los productos que se pegan se adhieren al molde femenino. Pero a veces, debido al material, la configuración de los parámetros del proceso o las razones del diseño del molde, el producto se adhiere al molde macho (por ejemplo, el molde macho tiene una gran fuerza de adsorción), es difícil de desmoldar y el producto puede incluso deformarse o dañarse. . Además, puede deberse a una alta presión de sujeción. Para elastómeros termoplásticos con dureza media y superior, la profundidad de las líneas aumenta será fácil de pegar el molde.

3. Ajuste la fórmula del elastómero termoplástico para resolver el problema de adherencia.

3.1. Incrementar el lubricante externo como silicona, amida de ácido oleico, erucamida, EBS, etc.o en los materiales elastoméricos elastómeros termoplásticos;

3.2. Reducir la adición de aceite suavizante;

3.3. Aumentar la temperatura de cristalización y la velocidad de cristalización de los materiales en fase continua;

3.4. Agregue rellenos si es posible.

Causas | Método de tratamiento |

La presión de inyección o la temperatura del cilindro de fusión es demasiado alta | Reducir la presión de inyección o fundir la temperatura del barril |

El tiempo de mantenimiento de la presión es demasiado largo | Reducir la retención de presión tiempo |

Refrigeración insuficiente | Aumente el tiempo del ciclo de enfriamiento |

La temperatura del molde es demasiado alta o demasiado baja | Ajuste la temperatura del molde y la temperatura relativa en ambos lados. |

Hay chaflanes de desmoldeo en el molde. | Reparar el molde para quitar el chaflán |

Entrada de molde desequilibrada | Restringir el flujo de materias primas, lo más cerca posible del canal principal. |

Diseño deficiente del escape del molde | Instale ventilaciones razonables |

Dislocación del núcleo del molde | Ajustar el núcleo del molde |

La superficie del molde es demasiado lisa. | Mejorar la superficie del molde |

Falta de agente desmoldante | Cuando no afecte el procesamiento secundario, use un agente desmoldante |